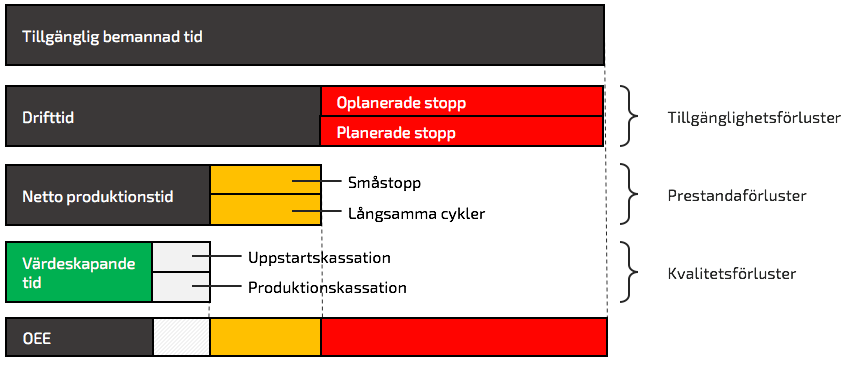

En av de huvudsakliga idéerna med OEE är att reducera förluster och öka effektivitet och produktivitet och en systematisk förlustkategorisering är en huvudingrediens i att förse beslutsforum med fakta för förbättringar.

Förlustkategorisering gör man för att kunna adressera förbättringspotential till rätt mottagare.

Samtidigt som det ökar detaljnivån i den fakta man får ut från en OEE-mätning så ökar det kraven på datainsamlingen.

Six Big losses kopplat till OEE

Six Big Losses är en förlustkategorisering som kommer från TPM (Total Productive Maintenance) som är ett japanskt koncept för autonomt maskinunderhåll.

Six Big Losses är en förlustkategorisering som tar ett maskinperspektiv på OEE-förluster och delar upp förlusterna i ett antal kategorier som förenklar arbetet med att ta fram aktiviteter för att jobba med åtgärder.

9-losses från 16 Major Losses

Från TPM kommer också en modell som delar upp alla fabriksförluster i 16 olika förluster. Man delar upp förlusterna i 9 maskinförluster som är relaterade till OEE och ytterligare 7 förluster som handlar mer om ”människor” och organisation.

De nio maskinförlusterna kallas ofta för 9-losses.

Det som är viktigt när man använder 9-losses för att beskriva OEE-förlusterna är att man räknar alla typer av förluster utifrån förlorad maskintid. Man översätter alltså godkänd, omarbetad och kasserad mängd till maskintid. Eftersom att man inte vet hur mycket maskintid som en kasserad enhet tog i anspråk innan den kasserades (den kanske kasserades innan den cykeln var färdig eller så kanske den tog mer tid än en normal cykel innan den kasserades) så antar man att den tog en ideal cykeltid.

Tillgänglighetsförluster

1 = Utrustningshavier

2 = Omställningar och större justeringar

3 = Verktygsförluster

4 = Dokumenterade mindre avbrott

5 = Planerat underhåll

Prestandaförluster

6 = Tomgång och Mikrostopp

7 = Reducerad hastighet

8 = Svält och blockering

Kvalitetsförluster

9 = Kassering, justering och omarbetning

14 förlustkategorier kopplat till OEE

Där både Six big losses och 9-losses har ett relativt maskin- och underhållsfokuserat sätt att se på OEE kan man uppleva att man behöver en störningsmodell som på ett mer detaljerat sätt adresserar olika typer av störningar till olika roller i organisationen.

Tillgänglighetsförluster

1 = Infrastruktur och media

Exempel strömavbrott, saknar vatten, saknar gas, saknar vattenånga, nätverksproblem, problem med annan infrastruktur.

2 = Maskinhaveri

Mekaniska, elektriska och programfel på mätpunktens egen utrustning eller en utrustning som är i samma linje/flöde. Oplanerat maskinunderhåll (reparationer efter fel)

3 = Underhåll

Planerat underhåll (både förebyggande och korrigerande) dock inte större planerade underhållsstopp där mätpunkten inte bemannats för produktion (t ex årlig service som inte ska belasta OEE).

4 = Sociala aktiviteter

Planerade raster, måltider, möten, utbildning och förbättringsaktiviteter där maskinen inte kan köra obemannat

5 = Personalbrist

Oplanerade stopp på grund av brist på operatörer eller andra nyckelpersoner. Kan t ex vara på grund av sjukdom

6 = Materialbrist

Brist på ingående material

7 = Saknar produktionsorder

Mätpunkten är bemannad för körning men inget finns att producera. Tomgångskörning.

8 = Omställning

Omställning av maskin för en produkt eller en order. Verktygsbyten. Även förberedelser för att starta ny produktionsdag, eller nedstängning efter en produktionsdag. Obligatorisk rengöring och diskning.

9 = Annan stopptid

Allt annat som inte täcks upp av någon av de 8 ovanstående koderna

10 = Okategoriserade stopp

Stopp som ännu inte fått en orsakskod, denna ska vara noll vid varje skiftslut

Prestandaförluster

11 = Småstopp

Mikrostopp och andra småstopp som är kortare än det tröskelvärde man beslutat

12 = Prestandaförluster

Produktionsprocessen kör långsammare än ideal hastighet för den aktuella produkten/artikeln

Kvalitetsförluster

13 = Omarbete

När samma produkt passerar genom produktionsprocessen mer än en gång utan att ytterligare en producerad enhet uppstår

14 = Kassation

Tid som lagts på att producera enheter som inte kan lämnas till nästa steg i processen (kan vara en kund eller internt). Här ingår också uppstartskassation.